生産技術スキルが 体系化されず、

何を強化すればよいか分からない…

自分のスキルが客観的にわからず、

成長の方向性が見えない…

属人的なやり方が多く、

ナレッジが個人に依存してしまっている…

ものづくりプロセス全体を

俯瞰できる人材を育てたい…

CPE(Certified Production Enginee)は、生産技術者マネジメント資格で、CBT(Computer Based Testing)方式で保有知識を測定・評価し、生産技術分野のプロフェッショナルとしての知識全般を身に付けていることを証明するものです。

生産技術マネジメントとは、「生産プロセスの設計・改善」や「工場の維持・改善」にまつわる各工程をうまく連携させ、優れた製品を供給できるように当該プロセスをうまく管理(コーディネート)することであり、生産技術に関わる幅広い知識や経験を駆使し、ものづくりプロセスにおける様々な課題を解決していく生産技術マネジメントスキルを習得することを目的としております。

ものづくりを取り巻く環境や組織の在り方が変化する中で、生産技術者に求められる役割は、これまで以上に広く、そして高度になっています。

課題 1

求められる能力

品質確保の

共通ルールを構築する

課題 2

求められる能力

体系的教育と部門横断的な

知見の標準化

課題 3

求められる能力

設計・製造の

協働体制構築

課題 4

求められる能力

成果を見える化し、

部門基盤を強化

生産現場のパフォーマンスを底上げし、業務の標準化を実現したい企業と、

スキルを体系的に身につけてキャリアアップを目指す技術者の双方から、

CPEの導入・受験が広く支持されています。

CPE資格の学習をサポートするために、公式テキストである「生産技術者マネジメントガイド」と、

効率的に学べる「試験対策セミナー(オンライン対応)」をご用意しています。目的や学習スタイルに合わせて、最適な方法をお選びください。

生産技術者マネジメントガイド

ガイドブックは

こんな方におすすめ

生産技術者の方に求められるマネジメントスキルを体系化したテキストです。

日本能率協会では、生産技術者が製造業の“イノベーションプロセス”と“オペレーションプロセス”をつなぐ極めて重要な位置にあるとの認識に立ち、ガイドを構成しています。

CPE-B級、CPE-A級試験対策はもちろん、生産技術業務の知識向上など自己学習にもお役立てください。

CPE資格試験対策セミナー

試験対策セミナーは

こんな方におすすめ

試験対策セミナー受講者 試験合格率66%!(一般合格率41%)

CPE認定テキストの重要ポイントを短時間で解説し、試験範囲の全体像をしっかり把握したい方、出題傾向や形式のイメージを明確にしたい方、未経験・苦手分野を効率的に補いたい方にぴったりです。

CPE資格試験の合格を目指す方のためのセミナーです。

認定テキスト掲載ページとリンクしたプログラムで自己学習しやすい構成となっております。

本セミナーでは、テキストの重要ポイントを解説し、CPEに合格する力をつけることを目標としています。

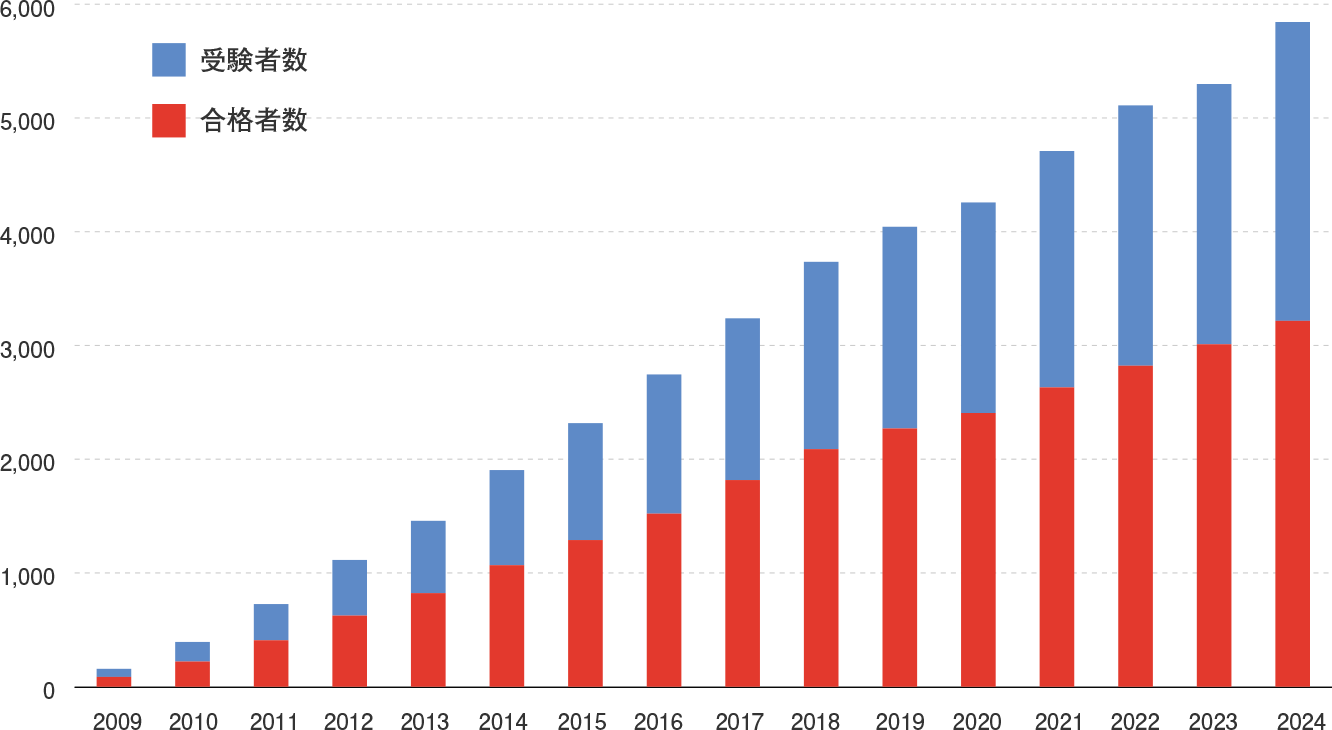

2009年の資格制度開始からこれまで、数々の企業から、

5,500名以上の方にご受験いただいています。

2009〜2024年度 累計

5,843 名

2,627 名

45.0 %

2009〜2024年度 累計

583 名

430 名

73.8 %

10セットまでお届けする場合、1セットにつき以下の送料となります。

11セット以上お届けする場合は、先に送料についてCPP事務局(seisan@jma.or.jp)へご確認ください。

試験配信会社PearsonVue(ピアソンビュー)より

前払い制になります。

通年で受験可能です。ただし、お申込後に事前の予約が必要になります。

例:『オンライン予約システム上』で、受験日の前日まで

11月15日 午前10:00 の受験をしたい場合:

11月14日 午後11:59 までに予約を完了する必要があります。

『オンライン予約システム上』で、受験日時の 24 時間前まで。

例:11月15日午前10:00 からの試験予約の変更・キャンセルをしたい場合:

11月14日午前9:59までに、変更・キャンセルを完了する必要があります

キャンセルが発生する場合の料金規定等のポリシーにつきましてはピアソンカスタマーサービスへお問合せください。

上記の手続き期限に合わせて、個別申込、バウチャーを使用しての申込に関わらず試験の有効期限内であることが条件になります。

試験の申込方法、お問い合せは下記迄ご連絡お願いします。

※試験のお申込はお申込される方とピアソンVUEとのご契約になります。

※お申込みの際はピアソンVUEのページに移り、お申込みになります。(当ページからピアソンVUEのリンクがあります。)

営業時間:10:00〜12:00 (土・日・祝日 および 年末年始を除く)

電話番号:03-4530-8640

営業時間:9:00~18:00(土・日・祝日 及び 年末年始を除く)

電話番号:0120-355-173 (通話料無料)

※上記番号がご利用になれない場合: 03-6743-6643

※試験の予約や受験に関する一般的なFAQはこちらから

※ピアソンVUEのカスタマーサービスホームページはこちら